施工主様情報

| 企業名 | 前原製粉株式会社 |

|---|---|

| 設立 | 昭和29年1月 |

| 所在地 | 兵庫県姫路市 |

| 事業内容 | 穀粉・包装餅・手延素麺の製造販売 | ホームページ | http://www.gishi.co.jp/home |

施工内容

| 施工場所 | 製造工場 |

|---|---|

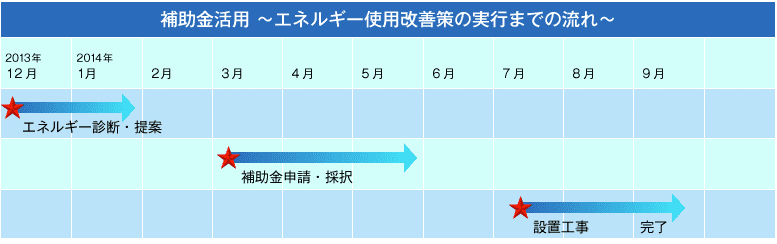

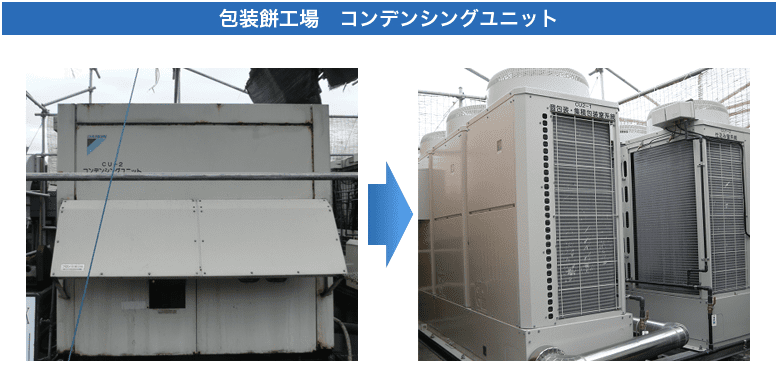

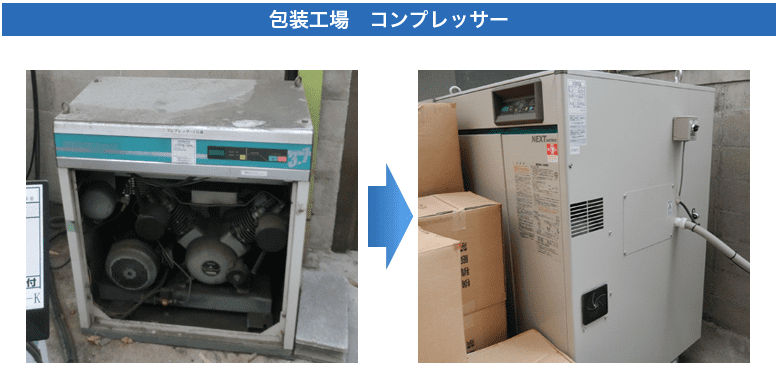

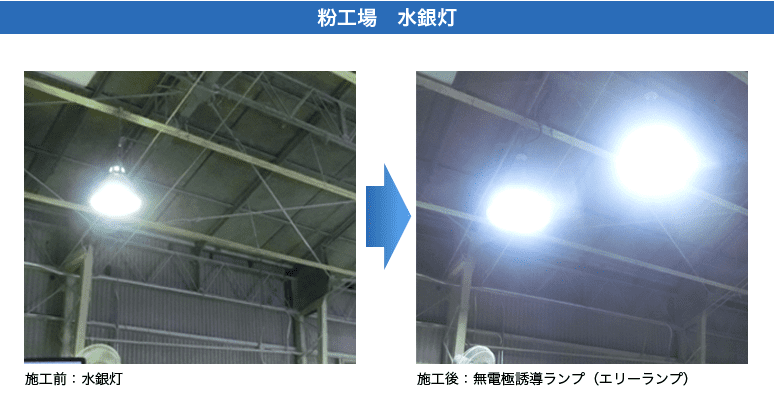

| 施工内容 | 工場内設備の省エネ更新のご提案と施工。 コンデンシングユニット4系統、AHUコイルユニット2台、コンプレッサー3台を撤去し1台に、水銀灯3台を無電極誘導ランプに各更新 |

| 竣工期間 | 約1ヶ月(2014年7月中旬~9月中旬) |

| 活用した補助金 | エネルギー合理化事業者支援事業補助金 (補正予算に関わるもの) |

国内産の特別栽培米を使用した丸餅など、原料を厳選した高品質な製品づくりで知られる前原製粉株式会社様。明治末期より家業として穀粉を営まれ、姫路の地で代々続く老舗企業です。

社長の前原啓作様とコスト削減担当リーダーの島田友亮様に、補助金制度の活用に至る経緯と、省エネ更新後の効果などについてお話を伺いました。

電気料金の値上げを契機に、省エネ対策を開始

− 省エネを検討されるようになった背景などを教えていただけますでしょうか?

曾祖父の代から米粉を挽いてきましたが、昔は季節に合わせた操業で、白玉粉などは需要期の夏に合わせて、冬の冷たい時期に作りだめしていました。

昭和29年に法人化し、通年営業するために40年代から包装餅も手がけるようになりました。

当時は包装後に加熱殺菌する形でしたが、その後、食品業界ではおそらく初めての本格的なクリーンルームという仕組みが包装餅業界に取り入れられ、包装後に殺菌をしない無菌化包装が主流になったのです。

当社でも昭和60年代から小さなクリーンルームを稼働させるようになり、今の工場を建てたのが平成6年です。無菌化の状態を保つためにフィルターを通した空気を送り込んで、カビなどの雑菌を防ぎ、ルーム内の温度を22~23℃に抑えるのですが、餅の熱も加わり、夏場は特に負荷が高くなります。

餅、粉、包装の3つの工場があり、包装は低圧ですが、餅と粉の製造工場は500kW未満の高圧です。

− そのように製造過程での消費電力を抑えるのが難しい中、電気料金の値上げに直面されたのですね。

業者向けの電気料金が19.9%値上げされるということで、何か対策を取らなければと、大阪府工業協会の省エネ講座に参加し、勉強させてもらいました。そこで自力でもやれることがあると学んで、いろいろ手を打ってきたのです。

2013年の春には、蛍光灯の設置本数を850本から650本に減らし、すべてLED(輸入品)に変えました。その頃はまだ円高で、少しコストも安かった。

それ以外にも、工場のモーターを効率のいいものに変えて、ベルトを省エネベルトに変えたり、インバータを取り付けたり。ボイラーなどの動力熱源は、必要な時だけ点けて、できるだけ早く消すようにし、蒸気漏れを防いだり、保温工事もしました。

これが、2013年から2014年にかけて取り組んだことです。

補助金を利用した設備更新の提案を受けて

− ご自身で学ばれながら省エネを進める中で、当社との出会いがありました。

オムロン フィールドエンジニアリング(以下OFE)のセミナーがあるということで、当社でコスト削減に取り組んでいた島田が参加しました。そこで、まずはエネルギー診断という話になったのです。包装餅工場の設備もそろそろ更新時期だし、こちらでもどうしようかなと考えているタイミングでした。

LEDやインバータは金額的にはそれほど大きいものではないし、早く導入すればするほど効果がある。その時は正直、空調のことまで目がいっていなかったんです。OFEの前にも、一度、別の診断士に来てもらいましたが、一日で診断するので、目のつきやすいところの指摘が多かった。

補助金制度についても、いろいろあるんだなと思ってはいましたが、申請が通るかどうかわからないし、工場の稼働期間との兼ね合いでタイミングが難しい。

そんな中で、補助金も含めて具体的に提案いただいたのは、OFEだと思っています。

京都を代表する企業としてのブランド力もあるし、商品ありきのスタンスではないので、良心的というか、安心できた。コンサルの内容も押しつけに感じず、うちにとってはメリットがあると強く感じましたので。

設備投資が遅くなって、収益の回収が遅れるというのは避けたい。期待させるだけでなく、補助金の審査に通って、ちゃんと効果も得られるというのが大事なんだと思いました。

うちは餅屋ですけど、「絵に描いた餅」は駄目ってことですよ(笑)。

− エネルギー診断をしてみたら、空調やコンプレッサー、水銀灯などの電力量が嵩んでいて、そのあたりはすぐに改修できるということで、補助金も含めてご提案しました。

1月にエネルギー診断をして、2月に工事の提案を受けました。LEDなどはすでに導入していたので、空調関係だけでは削減幅がちょっと小さく、正直、エネルギー合理化事業者支援事業補助金(エネ合)は通らないかなと思っていたんですが、タイミングが良かったのか、結果として採択されました。締め切りも9月だったので、当社にとってはちょうどよかった。餅工場の空調改修工事は7月前半から8月前半にかけて機械を止め、生産調整をしながら工事をしました。

今回のコンデンシングユニットの交換は、包装餅工場の製造に関わる負荷が全てです。約600坪ありますが、製造はクリーンルームの空調をかけた中で行います。

それにより、保存料を使わない、日持ちのする、お米の味がそのまま生きた製品を作るということが可能になっているわけですが、外気温にかなり左右され、夏場の電力が非常に高くなっていました。

コンプレッサーは包装工場、水銀灯は粉工場のものを更新しました。水銀灯は明るくなるまで多少時間かかりましたが、無電極ランプは点けてすぐ明るいので作業環境もよくなりました。

デマンド値の大幅低下により、電力コストの削減を達成

− 電力使用量でも効果を感じられていますか?

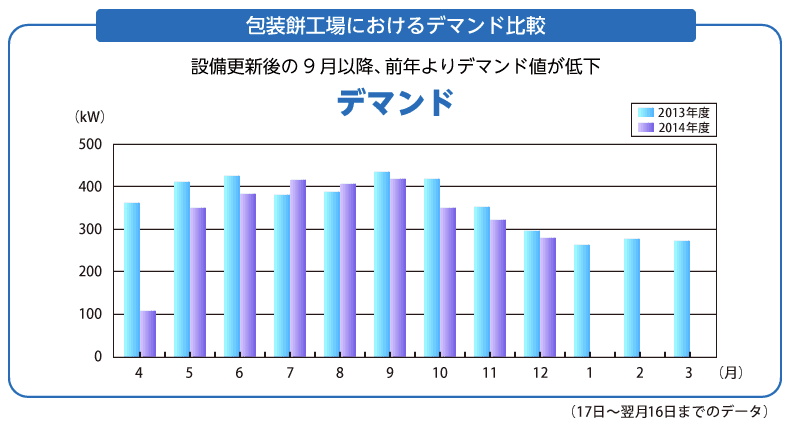

デマンドが大幅に減りましたね。餅工場の空調改修の工事期間を7月から8月にしたのは、デマンドピークのくる9月に間に合わせたかったというのもあります。

工事を終えた9月はまだ残暑があるにも関わらず、前年の同じ月に比べて、デマンドが15kWぐらい減っています。

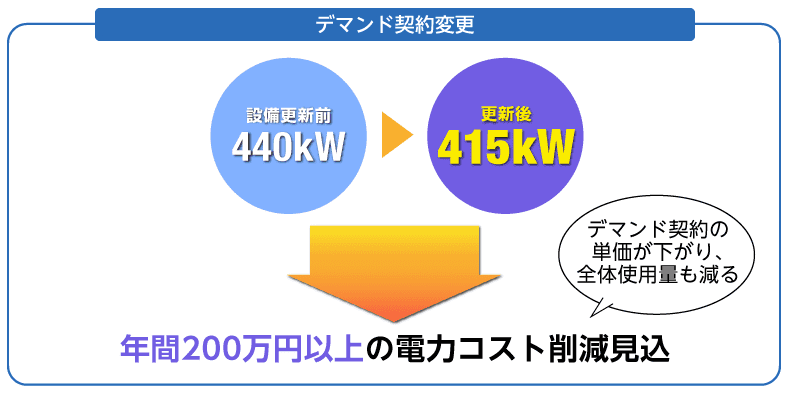

契約電力は最大デマンド次第ですが、2012年のピークが466kWだったので、そのままずっときていました。

それが、2013年にはインバータも入れたし、LEDも変えたしということで、9月から契約電力を440kWに下げたのです。

2014年に空調などを更新してすぐの最高値が、夏場に関わらず427kWに。これは更新した設備をテストで一斉に動かした日の数値なので、通常はもっと下がっています。

そこで、暑さのピークも過ぎた頃、契約電力を415kWに変えました。2012年と比べて50kWぐらい下がり、基本料金も年間60~70万ぐらい抑えられたと思います。

以前は工場全体で460kWでデマンドコントロールしていたんですけど、今は415kWまで落としても、デマンド監視装置の警報が鳴らない。前は、結構ピーピー鳴って、その度に何かの電源を切っていたのですが、室温が暑くなるなどして作業環境的にもよくないんです。

電力使用量の前年比も9月は81.5%、10月は89.3%。生産量がそれなりに増えているにも関わらず、これだけ減っています。

クリーンルームの空調は、全体のエネルギー量のだいたい4分の1。25%ぐらいを占めていますが、更新したことで、数値的にも目に見えて変化がありました。同時に4系統を12系統に分割したので、使っていないところは動かなくなり、インバータと同様に無駄な電力も抑えられました。

− デマンドの設定値をぐっと下げられたので、より電気料金が安くなる方向に動いていると。 基本料金プラス使用量では、さらに下がりますね。

電気料金もですね、実際に餅工場でいうと2割近く減っている。2013年の4月に電気料金が約2割値上がりしたにも関わらず、これだけ下がっているというのは非常に大きいですね。

新たに導入した設備もありますので一概には言えないですけど、値上げの半分以上は取り返せていると思います。14~15%は電気料金の節約ができている。今年、また値上げがあるかもしれませんが。

結局ですね、今、下がる経費ってないんですよ。人件費も上がっていますし、今でこそ原油が下がってきましたけど、包装資材、運賃、すべての経費が上がっていまして、なかなか削れる経費ってないんですね。

お得意様先の流通業も、過当競争で必要分の値上げが当然しにくい。

ですから、我々としては削れるのはこういうところ(電力コスト)しかないと。そこへもってきて電気料金の値上げということで、非常に苦しいということです。

ですから今回の投資というのは、まさに「渡りに船」で、本当に実施してよかったと思っています。大変感謝しております。

前原社長と一緒に省エネ更新に取り組まれているコスト削減担当の島田友亮様からは「OFEには更新計画の融通なども利かせて貰えましたし、しっかりとした対応で、安心しておつきあいできました」とのご感想をいただきました。

ご要望事項の実現

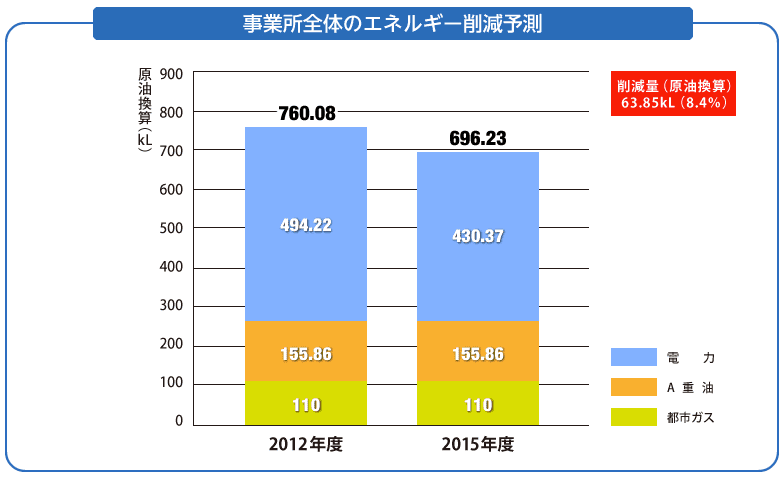

今回の工事では、工場の空調更新、およびコンプレッサーの高効率機へのリニューアルをさせていただきました。

前原製粉様は常に問題意識を持たれ、すぐにできる省エネ活動にはすでに積極的に取り組んでおられました。このたびの大規模な更新を検討された際に、弊社の環境セミナーにご参加、ご相談をいただき、更新のご提案をさせていただきました。

想定していなかった補助金が補正予算で決定し、タイミングよく繁忙期を回避しての工事が可能となったことも後押しとなり、ワンストップで対応できる弊社にお任せいただきました。空調更新では膨張弁制御による最適運転で想定以上の省エネ効果をあげることができました。オムロン フィールドエンジニアリング 株式会社

環境エンジニアリング部 SE3課

井本 泰雄

初めての現場調査時にエアハン搬出口がなかったため、折板屋根に開口をし、エアハンコイルを搬出することを決断。計画当初は屋根開口時の降雨や屋根開口復旧後の雨漏りなどの懸念もありましたが、綿密な計画と正確な施工の甲斐あって、無事に工事が終了しました。

空調においては、新設設備と既存設備の温度等のコントロール制御が上手く連動するかどうか懸念もありましたが、前原製粉様のご協力もあり、現在まで問題なく連動しております。

工事に際しては、省エネ計算以上の省エネ効果を出すという使命感を持って進め、終了後は電力消費量を半年弱測定してきましたが、期待以上にその数値が下がっていました。

私たちのアドバイス以上に、前原製粉様が会社一丸となられて省エネに取り組まれた結果だと思います。今後も気を抜かず、電力消費量を前原製粉様とともに見守ってまいります。オムロン フィールドエンジニアリング 株式会社

主任技術者

中西 隆裕